製作現場ツアー

製造のいくつかの工程においては、コンピューター制御による機械の方が適切となることがあります。特に精密さが鍵となる工程においてはこれがよくあてはまります。例えば星型バックフレームはこうした機械によって切り出されていきます。一方で、良い響きが得られるように、ひとつづつ部品を組み立てて、ピアノの整調、調律、そして最後に整音を行う工程となると、長年にわたってグロトリアンでピアノ製作に携わってきた職人の経験に勝るものはありません。

製造のいくつかの工程においては、コンピューター制御による機械の方が適切となることがあります。特に精密さが鍵となる工程においてはこれがよくあてはまります。例えば星型バックフレームはこうした機械によって切り出されていきます。一方で、良い響きが得られるように、ひとつづつ部品を組み立てて、ピアノの整調、調律、そして最後に整音を行う工程となると、長年にわたってグロトリアンでピアノ製作に携わってきた職人の経験に勝るものはありません。

楽器のさまざまなパーツに使われている木は強度、安定度の高いものでなければならないため、丈夫なブナの木が使われています。これは例えば、グランドピアノの脚部分や、響板のブレーシング部分に見られます。響板は丹念に選びぬかれた、樹齢200年以上のマウンテン・スプルースで作られています。この木の年輪は非常にきめ細かいため、響板全体を均一に仕上げることができるのです。

グロトリアンの星型バックフレームは1905年には既に特許を取得しています。これが以後、20世紀初頭からずっと用いられているのは、張力を吸収するのに最良の作りであるとみなされているためです。バックフレーム、側板、口棒の成形、切り出しは、最高の精密度を実現するCNCマシーンによって行われており、この機械はこの製造工程において欠かせないアイテムとなっています。

グロトリアンはグランドピアノの側板用に何層もの突き板を貼り合わせるのに、独自のプレス機械を用いています。この機械は90°Cの高温、そして高圧でプレスを行うことができます。合板、積層材や化粧板の貼り合わせには、2つの成分を配合した特別な接着剤を塗布することで、世界中のどの気象地域においても信頼性の高い貼り合わせを保証しています。

鉄骨と木のバックフレームが、弦からの20トン以上の張力に耐え、グロトリアンの楽器に高い安定性を与えています。グロトリアンの鉄骨の特徴は、途切れることなく一環して縁取りされていること、またフレーム内部の、精密に計算された十字型の補強にあります。骨は専門のサプライヤーによって鋳造され、次に削り出し、成形が行われた後にヒッチピンが取り付けられます。品質を決定する厳しいチェックを経たフレームの表面部分には、グロトリアンの工場で磨きがかけられます。

グロトリアンの工場のすべての塗装ブースでは最先端の技術が用いられ、排気はいずれも最小限度に抑えられています。ドイツで要求される厳しい環境基準に適合した健康的な職場環境において、弊社従業員は業務にあたっています。外装の部品の塗料は無駄なく塗布され、経費の節約のみならず、環境保護にも貢献しています。グロトリアンでは、お客様お一人おひとりのご希望に合わせて、クラシックな黒艶有り仕上げから、その他の色のピアノ、または木目仕上げのピアノまで、さまざまなピアノをお届けしています。仕上げの木材には例えばクルミ、サクラ、シタン、イチイなどを使いますが、これでもほんの一例です。

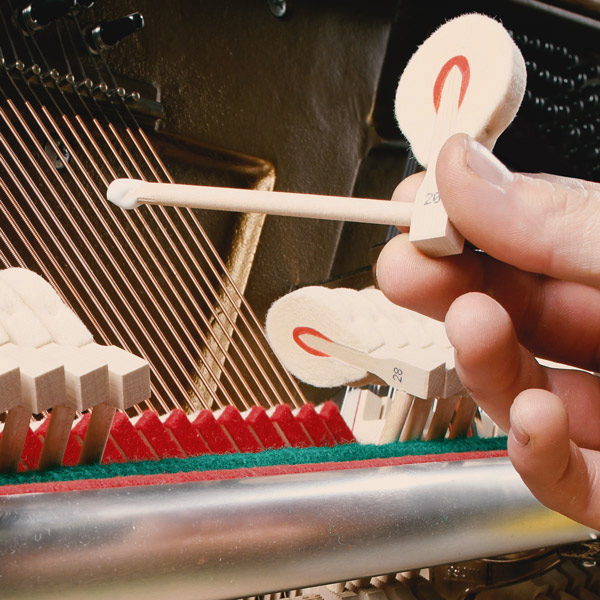

すべての部品が整うと、ピアノは徐々に組み立てられていきます。バックフレーム、響板、響棒、側板、駒が貼り合わされていきます。ピアノ本体に鉄骨がはめ込まれ、チューニングピンがビス留めされ、弦が取り付けられていきます。その後、楽器のフレームは正しい形に切り込まれ、特殊な鉄管でできた棚板台が取り付けられ、これが鍵盤、アクションの土台となります。その後、アクションと鍵盤が取り付けられ、楽器の整調、調律、整音が数回行われます。工程全体にわたり要求されるのは、グロトリアンのピアノ製作者の高度な技術、熟練の手業、そして研ぎ澄まされた聴力です。

演奏できるとは言え、まだ「生」の状態にあるピアノには最後に、外装が取り付けられます。最終段階で外装をはめ込むには最高レベルの精巧性が要求されますが、こうすることで、製造工程を柔軟なものにすることができます。その利点は、ピアノの表面の仕上げに使う材料を一番最後に決めることができるという点です。これにより、継続的な品質でのピアノ製作を行うことができ、またお客様のご要望にも、素早くきめ細やかに対応することができます。

できあがった楽器は、工場から最終検査合格が下りる前に、グロトリアンの職人マイスターが入念に検査します。確かな品質、音色を持った楽器をお届けするために、製造工程のひとつひとつを再確認していくのです。それが終わると、マネージング・ディレクター自らが最終検査を行います。ピアノはこうしては工場から出荷されていくのです。